|

|

|

Реферат: Механические свойства твердых тел в практикеРеферат: Механические свойства твердых тел в практикеМИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ СВЕРДЛОВСКОЙ ОБЛАСТИ УПРАВЛЕНИЕ ОБРАЗОВАНИЯ МО «АРТЕМОВСКИЙ РАЙОН»МО ОУ №21 «ЦЕНТР ОБРАЗОВАНИЯ» ОБЛАСТЬ: ЕСТЕСТВОЗНАНИЕ ПРЕДМЕТ: ФИЗИКА Механические свойства твердых тел в практикеИсполнитель: Гаряева Татьянаученица 11 «Г» классаРуководитель: Баженова Галина Дмитриевна учитель физики Артемовский2005 СодержаниеВведение…………………………………………………………………………. 3 1.Механические свойства твердых тел……………………………………… …4 1.1.Виды деформации………………………………………………………..…. 4 1.2.Основные допущения о свойствах материалов и характере деформирования……………………………………………………………. …..14 1.3. Геометрическая схематизация элементов строительных конструкций…19 1.4. Внешнее воздействие на тело. Классификация нагрузок……………... 22 1.5. Внутренние силы в поперечном сечении бруса…………………….…..26 1.6. Крутящий момент…………………………………………………………..30 2.Строительные материалы………………………………………………….….33 2.1.Бетон……………………………………………………………………….…33 2.2.Синтетические материалы…………………………………………………..38 3.Выбор формы детали………………………………………………………… 42 Заключение …………………………………………………………………….. 54 Список литературы……………………………………………………………...55 Введение Данную тему для реферата я выбрала потому, что она связана с моей будущей профессией. И эту же тему мы затрагивали в курсе физики. Поэтому я решила более подробно рассмотреть виды деформации и способы ее учета. Также стало интересно, какие материалы используются в строительстве, и какими качествами они должны обладать. Мне захотелось узнать, как выбирают форму детали, из которой в последующем делают различные изделия. 1.Механические свойства твёрдых тел. 1.1.Виды деформации. Виды деформации тел. Механические свойства твёрдых тел обусловлены их молекулярной структурой. Внешнее механическое воздействие на тело может приводить к изменению его формы и объёма, т.е. к деформации. Деформация – изменение формы и размера твёрдого тела под действием внешних сил. Различают два вида деформаций – упругую и пластическую. Упругая деформация – деформация, сохраняющаяся после прекращения действия внешней силы. Упруго деформируются резина, сталь, человеческое тело, кости и сухожилия. Пластическая деформация – деформация, сохраняющаяся после прекращения действия внешней силы. Пластичны свинец, алюминий, воск, пластилин, замазка, жевательная резинка. Упругая деформация. Модуль Юнга. Рассмотрим упругую деформацию (растяжение) стержня, длина которого l0, а площадь поперечного сечения S, под действием внешней силы F (рис.1). Деформация стержня прекращается тогда, когда сила упругости становится равной внешней силе. Согласно закону Гука Fупр=kΔl, где Δl – абсолютное удлинение стержня. Чтобы добиться аналогичного абсолютного удлинения Δl стержня двойного сечения, требуется вдвое большая сила, поэтому для характеристики упругих свойств тела вводится механическое напряжение. Механическое напряжение – физическая величина, равная отношению силы упругости к площади поперечного сечения тела: σ = Fупр/S. (1) механическое напряжение измеряется в паскалях (Па).

Более удобной величиной чем абсолютное удлинение является относительное удлинение. Относительное удлинение равно отношению абсолютного удлинения тела к его первоначальной длине: ε=|Δl|/l0. (2) Относительное удлинение показывает, какую часть первоначальной длины l0 тела составляет его абсолютное удлинение. Выражая Fупр и l0 из равенств (1) и (2) и подставляя их в закон Гука, получаем σ=(kl0/S)ε. Коэффициент пропорциональности (kl0/S) между напряжением σ и относительным удлинением ε называется модулем упругости (или модулем Юнга): E=kl0/S. Модуль Юнга измеряется в паскалях (Па). В отличие от жёсткости k, характеризующей только данный стержень, модуль упругости E характеризует вещество, из которого он сделан (табл.1). Таблица 1 Модуль Юнга для некоторых металлов

Закон Гука При упругой деформации тела механическое напряжение прямо пропорционально относительному удлинению тела: σ=Eε. (3) при растяжении твёрдого тела сила упругости сжимает образец. Она возникает потому, что при увеличении межатомного расстояния по сравнению с равновесным атомы притягиваются друг к другу. Результирующая сила притяжения атомов после прекращения действия внешней силы сжимает образец до первоначальной длины. Закон Гука справедлив лишь при малой деформации, т.е. при малом относительном удлинении ε. Пластическая деформация. Предел прочности. Начиная с некоторого значения εmax деформация перестаёт быть упругой, становясь пластической. Предел упругости – максимальное напряжение в материале, при котором деформация ещё является упругой. Пластичные материалы – материалы, которые не разрушаются при напряжении, значительно превышающем предел упругости. Благодаря пластичности алюминий, медь, сталь можно подвергать различной механической обработке: штамповке, ковке, изгибу, растяжению. При дальнейшем увеличении деформации материал разрушается. Предел прочности – максимальное напряжение, возникающее в теле до его разрушения. При сжатии стержня межатомные расстояния уменьшаются. Результирующая сила отталкивания атомов препятствует сжатию. Более резкое возрастание сил отталкивания (при сжатии образца) по сравнению с силами притяжения (при его расширении) объясняется различие пределов прочности при растяжении и сжатии, приведённых для ряда материалов в таблице 2. Таблица 2 Предел прочности при растяжении и сжатии

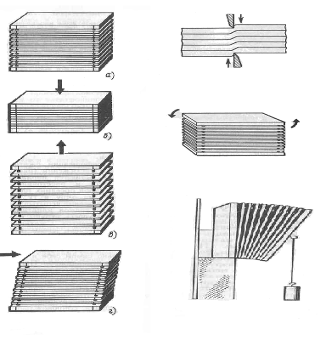

Атомы и молекулы в твёрдых телах совершают тепловые колебания около равновесных положений, в которых энергия минимальна. При уменьшении расстояний между атомами возникают силы отталкивания, а при увеличении расстояний между ними – силы притяжения. Это и обуславливает механическую прочность твёрдых тел, т.е. их способность противодействовать изменению формы и объёма. Растяжению тел препятствуют силы межатомного притяжения, а сжатию – силы отталкивания. Этими же силами объясняются упругие свойства твёрдых тел. Недеформируемых тел в природе не существует. В то же время часто приходится иметь дело со столь малыми деформациями, что их трудно обнаружить. Например, если наступить на кирпич, то его высота уменьшится примерно на 1/20000 см. При такой деформации соседние атомы сближаются примерно на 2*10-14 см! Среди деформаций, возникающих в твёрдых телах, можно выделить пять основных видов: растяжение, сжатие, сдвиг, кручение и изгиб. Для демонстрации этих видов деформаций можно воспользоваться моделью, состоящей из нескольких пластин, скрепленных пружинами (рис. 2, а). Каждая пластина изображает слой атомов (молекул) в кристаллической решетке, пружины моделируют действие сил связи. При деформации сжатия (рис.2, б) и растяжения (рис.2, в) пластины остаются параллельными друг другу и расстояния между каждой парой соседних пластин на одну и ту же величину. Растяжение испытывают тросы подъёмных кранов, струны музыкальных инструментов. Сжатию подвергаются колонны, стены и фундаменты зданий. Деформацию сдвига можно получить, смещая верхнюю пластину параллельно самой себе и удерживая нижнюю неподвижной. При этом все пластины сместятся так, что расстояния между ними останутся неизменными (рис.2, г). Деформацию сдвига испытывают, например, заклёпки и болты, соединяющие металлические конструкции. Деформацией сдвига сопровождается процесс разрезания ножницами бумаги, листового железа (рис.3). Деформацию кручения можно наблюдать при повороте верхней пластины модели вокруг вертикальной оси (рис. 4). При этом расстояния между пластинами не меняются, но точки платин, ранее лежавшие на одной прямой, смещаются в сторону друг от друга. Деформации кручения возникают при завинчивании гаек, при работе валов машин, при сверлении металлов и т.д. Деформацию изгиба можно наблюдать, закрепив один конец балки, а к другому подвесив груз. В опыте на модели (рис. 5) хорошо видно, что деформация изгиба сводится к деформации сжатия и растяжения, различной в разных частях тела. В середине бруска существует слой, не подвергающийся ни растяжению, ни сжатию. Он называется нейтральным слоем. Поскольку слои, близкие к нейтральному, испытывают меньшую деформацию, то детали машин и конструкций, работающие на изгиб, выгодно делать полыми. Замена сплошных стержней и брусков трубами или балками, даёт экономию материала и значительно снижает массу (и вес) конструкций без ухудшения их механических свойств. В результате длительной эволюции кости животных и птиц приобрели трубчатое строение. Это значительно облегчает расчёт механических свойств конструкций и деталей машин. Деформация и напряжение. Деформацию сжатия и растяжения можно характеризовать абсолютным удлинением Δl, равным разности длин образца после растяжения l и до него l0: Δl=l-l0. (4) Абсолютное удлинение Δl при растяжении положительно, при сжатии отрицательно. Отношение абсолютного удлинения Δl к первоначальной длине образца l0 называют относительным удлинением ε: ε=|Δl|/l0. (5)

σ=F/l. (6) За единицу механического напряжения в СИ принята единица паскаль (Па): 1 Па=1 H/м2. Модуль упругости. Деформация называется упругой, если после прекращения действия силы размеры и форма тела восстанавливаются. Неупругая деформация называется пластической. При малых (упругих) деформациях растяжения и сжатия отношение механического напряжения σ к относительному удлинению ε называется модулем упругости E (модулем Юнга). Эта величина одинакова для образцов любой формы и размеров, изготовленных из данного материала: E=σ/ε= (Fl0)/(|Δl|S). (7) Модуль упругости E характеризует механические свойства материала независимо от конструкции изготовленных из него деталей. Поскольку относительное удлинение – отвлечённое число, то модуль упругости выражается в тех же единицах, что и механическое напряжение. Диаграмма растяжения. Зависимость относительного удлинения образца от приложенного к нему напряжения является одной из важнейших характеристик механических свойств твёрдых тел. Графическое изображение этой зависимости называется диаграммой растяжения. По оси ординат откладывается механическое напряжение σ, приложенное к образцу, а по оси абсцисс – относительное удлинение ε (рис. 6).

При небольших напряжениях относительное удлинение прямо пропорционально напряжению, а после снятия нагрузки размеры тела полностью восстанавливаются. Такая деформация, как уже говорилось, называется упругой. Максимальное напряжение σn, при котором деформация ещё остаётся, называется пределом пропорциональности (точка А). Если ещё увеличить нагрузку, то деформация становится линейной, напряжение перестаёт быть прямо пропорциональным относительному удлинению. Тем не менее при небольших нелинейных деформациях после снятия нагрузки форма и размеры тела практически восстанавливаются (участок АВ диаграммы). Максимальное напряжение, при котором ещё не возникают заметные остаточные деформации, называют пределом упругости σуп. Предел упругости превышает предел пропорциональности лишь на сотые доли процента. При напряжениях, превышающих предел упругости σуп, образец после снятия нагрузки не восстанавливает свою форму или первоначальные размеры. Такие деформации называют остаточными или пластическими. В области пластической деформации (участок ВС) деформация происходит не пропорционально увеличению напряжения. На горизонтальном участке CD материал «течёт» - деформация возрастает при неизменном напряжении. Напряжение σт (ордината точки C), при котором материал «течёт», называют пределом текучести. Если в области пластических деформаций снять напряжение с тела, то его размеры не будут равны первоначальным. Разгрузка изображается пунктирной кривой на диаграмме рисунка 6. У тела сохраняется остаточная деформация εост. Материалы, у которых область текучести CD значительна, могут без разрушения выдерживать большие деформации. Такие материалы называют пластичными. Пластичны пластилин, медь, золото. Если же область текучести материала почти отсутствует, он без разрушения может выдержать лишь небольшие деформации. Такие материалы называют хрупкими. Примерами хрупких материалов могут служить стекло, кирпич, бетон, чугун. Материал в процессе деформации может упрочниться. В этом можно убедиться при сгибании толстого медного прута или пластины. Для того чтобы разогнуть образец, требуются заметно большие усилия, чем для его сгибания. Это явление называется наклепом. После точки E кривая идёт вниз, это значит, что дальнейшая деформация вплоть до разрыва происходит при всё меньшем напряжении. Наибольшее напряжение σпч, которое способен выдержать образец без разрушения, называется пределом прочности. Запас прочности. Для того чтобы машины и различные сооружения, здания, мосты были надёжными, при их проектировании конструкторы учитывают необходимый запас прочности. Очевидно, что все эти сооружения должны работать в области упругих деформаций. Коэффициентом безопасности (или запасом прочности) называется отношение предела пропорциональности σn данного материала к максимальному напряжению σд, которое будет испытывать деталь конструкции в работе: n=σn/σд. (8) В зависимости от необходимой надёжности различных деталей и конструкций коэффициент безопасности выбирают обычно в пределах от 2 до 10. 1.2.Основные допущения о свойствах материалов и характере деформирования Расчет конструкций и их элементов с учетом всего многообразия физико-механических свойств реальных материалов является или теоретически невозможным, или практически неприемлемым по своей сложности. Поэтому, отказываясь от принятой в теоретической механике модели абсолютно твердого тела, в сопротивлении материалов приходится вводить свою модель — модель идеализированного деформируемого тела. Однако для решения поставленной задачи необходимо сделать ряд допущений. 1-е допущение. Материал представляет собой однородную сплошную среду. Предположение об однородности позволяет отвлечься от структурных особенностей материала и считать, что любой объем, выделенный из тела (конструкции), воспринимает часть общей нагрузки, приходящейся на все тело (конструкцию). Так, например, строительная сталь при нормальной температуре состоит из двух компонентов: феррита и цементита. Феррит — почти чистое железо, имеющее в небольшом количестве растворенный углерод и другие химические элементы, образует в стали хаотично ориентированные зерна 1 (рис. 7) площадью (2—6) 103 мкм2. Цементит-карбид железа Fe3C — образует с ферритом смесь — перлит 2, заполняющую главным образом участки между зернами феррита. Работа стали зависит от соотношения этих двух компонентов. Чем меньше зерно, тем равномернее перлит распределен по объему стали, более упорядочена в среднем взаимная ориентация зёрен и тем больше оснований считать сталь однородным материалом, несмотря на неоднородность её микроструктуры. Заведомо неоднороден такой материал, как бетон. Он состоит из бессистемно разбросанных зерен заполнителя (гравия, щебня, керамзита, шлака, песка и пр.) различной крупности и формы, которые скреплены цементной массой или другим вяжущим веществом. Но размеры бетонных элементов (как, впрочем, и стальных) велики по сравнению с размерами зерен, поэтому практически и бетон можно считать в среднем однородным (квазиоднородным). Предположение об однородности материала неотделимо от понятия сплошной среды, т.е. среды, непрерывно (без пустот) заполняющей отведенный ей объем. Свойство непрерывности позволяет использовать в расчетах методы анализа бесконечно малых величин (дифференциальное и интегральное исчисления). Обычно сплошную среду принимают изотропной, полагая, что физико-механические свойства любого выделенного из нее тела одинаковы по всем направлениям. Благодаря мелкозернистой структуре квазиизотропны макрообъемы стали, хотя отдельно взятые зерна феррита (микрообъемы) анизотропны. В некоторых случаях предположение об изотропии неприемлемо. К анизотропным материалам относится древесина, прочность и деформативность которой зависят от направления усилия по отношению к расположению волокон. Анизотропны фанера и конструкционные пластические массы (стеклопластики, органическое стекло, винипласты, пенопласты, сотопласты, древесные пластики и др.), у которых изменчивость механических свойств обусловлена неоднородностью структуры и спецификой изготовления. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||

Рефераты бесплатно, реферат бесплатно, сочинения, курсовые работы, реферат, доклады, рефераты, рефераты скачать, рефераты на тему, курсовые, дипломы, научные работы и многое другое. |

||

При использовании материалов - ссылка на сайт обязательна. |

||