|

|

|

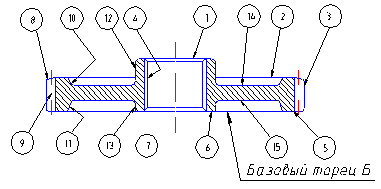

Учебное пособие: Технологии машиностроенияПараллельно с выбором метода обработки конкретной поверхности решаются вопросы базирования и закрепления заготовки на станке или в приспособлении. В условиях единичного и мелкосерийного производства часто используют проверочные базы. Положение заготовки на станке определяют с помощью разметки и выверки, а для закрепления широко используют ручные механические зажимы. В серийном и массовом производстве в основном пользуются контактными (установочными) и настроечными базами. Контактные базы всегда соприкасаются с опорами приспособлений. Настроечные базы при выполнении технологической операции образуются за один установ с другими обрабатываемыми поверхностями. Их особенно эффективно используют при многоинструментальной обработке на станках-автоматах и полуавтоматах, в автоматических линиях и пр. В таких случаях для закрепления заготовки чаще применяют пневматические, гидравлические и прочие высокопроизводительные зажимные устройства, обеспечивающие надежное закрепление заготовок с постоянными силами. Все обрабатываемые поверхности связывают с технологическими базами непосредственными размерами. Совмещение технологических баз с конструкторскими и измерительными позволяет исключить погрешность базирования и выполнить размеры с использованием полного поля допуска, установленного конструктором. В целях уменьшения погрешностей в расположении поверхностей следует в качестве баз на всех операциях по возможности использовать одни и те же поверхности. При несоблюдении принципов совмещения и постоянства баз студентам обязательно следует выполнить размерный анализ, т. е. произвести пересчет выполняемых размеров и назначить на них технологические допуски. В качестве баз выбираются поверхности простейшей геометрической формы: плоскости, цилиндры и пр. При отсутствии на заготовке поверхностей, удобных для базирования, базы создают искусственно. Назначение технологических баз в каждом случае производят одновременно с определением способа обработки поверхностей. Объем текста пояснительной записки ― 1―2 с. С учетом выбранных способов обработки в дальнейшем проектируют маршрут выполнения технологических операций. Пример 4. Назначить технологические базы и выбрать способы обработки всех поверхностей детали по чертежу рис.1 в условиях серийного производства. Чертеж заготовки детали дан на рис.2. Для выполнения задания темы составим эскиз детали (рис.3), на котором все основные поверхности пронумеруем цифрами. Производства с серийным выпуском продукции оснащают, в основном, универсальным оборудованием, приспособлениями и пользуются стандартным инструментом. Согласно чертежу и техническим требованиям на изготовление детали (см.рис.3) обработке подлежат следующие поверхности: торцы ступицы 1 и 6, торцы венца 2 и 5, наружная поверхность венца 3, отверстие в ступице 4, шлицевая поверхность отверстия 7, скос на венце 8, зубчатая поверхность 9, а также внутренние и наружные фаски на торцах ступицы. Внутренние поверхности венца 10 и 11, наружные ступицы 12 и 13, поверхности реборды 14 и 15 механической обработке не подвергаются. Обработку шлиц 7 в отверстии ступицы можно осуществить долблением, протягиванием, а расточку под протягивание предварительную и чистовую ― резцом или зенкером. Зенкерование более производительно. Окончательную обработку зубьев 9 после закалки венца ТВЧ следует выполнить шлифованием, а нарезание зубьев ― зубофрезерованием. Наружную поверхность 3 и торцы венца 2 и 5 после закалки в целях очистки от окалины и достижения точности следует шлифовать на круглошлифовальном станке. Предварительную и окончательную обработки всех других поверхностей можно производить точением. Таким образом, с учетом рассуждений, предварительно имеем следующие схемы (табл. 4).

Способы обработки поверхностей и технологические базы

6. МЕТАЛЛОРЕЖУЩИЕ СТАНКИПри выполнении технологической операции станок должен обеспечить: точность обработки, заданное качество поверхностей и выполнение других технических требований к изготавливаемой детали, производительность обработки, обеспечивающую заданную программу выпуска в условиях принятого типа производства (в поточно-массовом производстве ― с учетом такта выпуска), наименьшую технологическую себестоимость детали, т.е. максимальную экономичность и эффективность. Строгое соблюдение первых трех условий гарантирует заданное качество детали. Планировать выполнение операции на станке, не обеспечивающем хотя бы одно из требований к детали, недопустимо и тождественно заведомому планированию брака. Выбирая модель, учитывают: соответствие основных габаритных размеров станка габаритам обрабатываемых деталей; возможность работы на оптимальных режимах резания; соответствие станка по мощности и прочности механизмов; необходимость использования имеющегося парка станков и возможность приобретения нового; возможность механизации и автоматизации обработки; простоту в обслуживании и другие факторы. Выбор оборудования производится при разработке маршрута обработки детали, при этом исходными данными для выбора служат: чертеж и технические требования к детали, тип производства и годовая программа выпуска, принятые способы обработки поверхностей, желаемая степень механизации и автоматизации и пр. Выбирают станки, пользуясь паспортными данными, сведениями из справочной литературы и каталогов металлорежущего оборудования [5, 11, 25] и пр. Ориентируются прежде всего на новейшие серийно-выпускаемые модели отечественного производства, в том числе на станки с ЧПУ, обрабатывающие центры, робототехнические комплексы и др. Для крупносерийного и массового производства в целях повышения производительности следует рассмотреть вопросы использования специальных и специализированных станков. Пользуясь знаниями, полученными при изучении курса "Металлорежущие станки” студенты должны обосновать выбор моделей 1-2 станков, проверить их загрузку по времени и мощности. При низкой загрузке, недостаточной (или излишней) мощности при высокой технологической себестоимости обработки, подбирают другие станки, позволяющие получить лучшие технико-экономические показатели. Эта работа проводится при расчетах режимов обработки, техническом нормировании и экономической оценке вариантов проектируемых операций и самостоятельной темой не является. Примечания 1. Недопустимо проектировать обработку деталей на устаревших или снятых с производства моделях станков, например, таких, как 1А62, 1К62, 2АI25 и пр. 2.

В каталогах и другой технической литературе в технических характеристиках

моделей станков часто указывают общее количество m

и предельные значения частот вращения nmin

и

nmax

(или

подач Smin

и Smax

). В таких случаях определяют промежуточные (i-е)

значения частот вращения (или подач)

Настоящая тема включает составление технологических маршрутов обработки деталей без подробной проработки отдельных технологических операций. Для практики студенты ограничиваются проектированием единичного технологического процесса с маршрутно-операционным описанием. Маршрут ― последовательность (порядок) обработки. Рассматривают маршрут обработки отдельных поверхностей и маршрут обработки заготовки в целом. В первом случае по заданному квалитету точности и шероховатости данной поверхности и с учетом размера, формы, материала массы детали выбирают наиболее рациональный способ окончательной обработки. Зная вид заготовки, таким же образом выбирают начальный метод маршрута. Базируясь на завершающий и первый методы обработки, устанавливают промежуточные. При этом придерживаются следующего правила: каждый последующий способ обработки должен быть точнее предыдущего. Это значит, что каждая очередная операция, переход или рабочий ход должны выполняться с меньшим технологическим допуском, обеспечивать повышение качества и снижение шероховатости обрабатываемой поверхности. Технологический допуск на промежуточный размер и качество поверхности, полученные на предшествующем этапе обработки, должны находиться в пределах, при которых можно использовать намеченный последующий метод обработки. Нельзя, например, после сверления выполнять чистовое развертывание; нужно после сверления, перед чистовым развертыванием, выполнить зенкерование или черновое развертывание и т.д. Из большого числа возможных вариантов выбирают маршрут, обеспечивающий наименьшую трудоемкость и минимальную суммарную себестоимость обработки [5, c.39-50; 7, с.59-68; 14, c.237-239 и др.]. При разработке технологического маршрута обработки заготовки главной задачей является формулировка содержания каждой технологической операции и составление общего плана (последовательности) их выполнения. От логического порядка выполнения операций во многом зависят и качество, и производительность, и экономичность обработки детали. При решении этой задачи следуют общим указаниям: ― сначала обрабатывают поверхности, служащие в дальнейшем технологическими базами; ― затем обрабатывают поверхности, с которых снимается наибольший слой металла, что позволяет своевременно обнаруживать и устранять внутренние дефекты в заготовках, а также снять внутренние напряжения; ― обработка остальных поверхностей ведется в последовательности, обратной степени их точности; ― заканчивают обработку теми поверхностями, которые являются наиболее точными и наиболее важными для нормального функционирования детали; ― вспомогательные операции (сверление мелких отверстий, снятие фасок, прорезка канавок, галтелей, зачистка заусенцев и т.п.) выполняют на стадии чистовой обработки; ― отделочные операции, такие, как шлифование, хонингование, притирка и прочие выполняют в последнюю очередь, обычно после термической, химико-термической и других немеханических операций, делящих, как правило, весь техпроцесс на части; ― технический контроль проводят после тех операций, на которых вероятно повышение брака, после сложных дорогостоящих операций, после законченного цикла, а также в конце обработки деталей. Разрабатывая маршрут обработки детали, одновременно производят предварительную наметку технологических операций без подробной проработки их содержания (эскизный вариант маршрута). Рекомендуется при разработке операций на данном этапе ограничиться эскизами, на которых красными (или жирными) линиями выделить поверхности, подлежащие обработке без нанесения размеров. Кроме того, символами ЕСТД указывают технологические базы, по возможности совмещая их с конструкторскими и измерительными. Для выполнения каждой операции подбирают оборудование (модель станка), оснастку и оговаривают прочие условия обработки. В условиях массового производства применяют высокопроизводительные станки: полуавтоматы и автоматы, агрегатные станки и автоматические линии. Для сокращения вспомогательного времени станочные приспособления снабжают быстродействующими зажимными механизмами; многоинструментальные наладки комплектуют наряду со стандартным, специальным режущим инструментом повышенной стойкости; автоматизируют вспомогательные операции, такие, как загрузка-разгрузка, перемещение обрабатываемых заготовок от станка к станку, технический контроль и пр. Техпроцессы серийных производств оснащают, как правило, универсальным оборудованием, в том числе станками с ЧПУ, и стандартной оснасткой. Применяют универсальные и групповые приспособления. При переменно-поточной форме организации производства применяют автоматизированные линии с использованием манипуляторов и промышленных роботов, управляемых ЭВМ. В общем случае при выборе оборудования и оснастки руководствуются рекомендациями [5, с.51-58; 7, с.71-72; 12, c.132-135 и. др.]. Изложенная методика построения технологического маршрута не является обязательной и требует творческого подхода в каждом конкретном случае. Каждый раз при разработке маршрута следует ориентироваться на типовые технологические процессы обработки деталей данного класса, с успехом используемые в различных отраслях машиностроения и подробно описанные в технической литературе [10, 14, 17, 25 и пр.]. Практику по теме завершают составлением в пояснительной записке таблицы (см. табл.5) с эскизным вариантом укрупненного технологического маршрута обработки детали (всего на 8―10 основных технологических операций) и обязательного четкого логического обоснования всех принятых решений, ссылками на первоисточники с рекомендациями и типовыми маршрутами. Далее подробно разрабатывают технологические операции. Пример 5. Разработать технологический маршрут обработки детали (рис.1) в условиях серийного производства. Производство различных типов зубчатых колес хорошо отработано. Типовые технологические процессы деталей данного колеса приводятся в [12, 14, 17, 25]. Их анализ показывает, что после выполнения заготовительных операций механическую обработку выполняют, как правило, в следующей последовательности: первоначально осуществляют предварительную обработку заготовки по всем поверхностям; затем производят чистовую и окончательную обработки отверстия в ступице (в том числе нарезание шлиц или шпоночных пазов), используемого в дальнейшем в качестве технологической базы для нарезания зубьев, чистовой и окончательной обработки остальных поверхностей. Для выполнения этих операций заготовку устанавливают на оправку. Соблюдается принцип совмещения технологической базы с конструкторской, что облегчает выполнение финишных операций и способствует повышению их точности. Воспользуемся рекомендациями из отмеченной литературы, приложением 3 и с учетом принятых способов обработки поверхностей (см. пример 4) составим эскизный вариант маршрута обработки детали (табл.5). Маршрут включает в себя 8 основных механических операций: операция 05 ― токарная (подробно проработана в примере 6); операция 10 ― шлицепротяжная (схема операции одноместная, одноинструментальная, наиболее рациональная из возможных);операция 20 ― токарная (схема обработки ― одноместная, многоинструментальная), чистовая обработка всех поверхностей, включая скос на венце, ведется по программе на станке с ЧПУ; операция 25 ― зубофрезерная (схема обработки двухместная, одноинструментальная), обеспечивает необходимую точность при максимальной производительности и т.д. Заканчивают обработку шлифованием по наружному диаметру и торцам венца (операция 40) и шлифованием зубьев шестерни (операция 50, 55) после их термической обработки на установке ТВЧ. Далее следует моечная, контрольная и другие вспомогательные операции.Для выполнения каждой механической операции по справочникам [2, 25 и 5] предварительно подобраны современные, наиболее производительные станки отечественного производства. Подробный технологический маршрут изложен на КТП (см. приложение 1).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||

Рефераты бесплатно, реферат бесплатно, сочинения, курсовые работы, реферат, доклады, рефераты, рефераты скачать, рефераты на тему, курсовые, дипломы, научные работы и многое другое. |

||

При использовании материалов - ссылка на сайт обязательна. |

||