Курсовая работа: Проектирование электродвигателя

, ,

. .

В

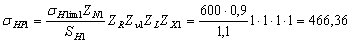

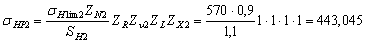

качестве допускаемого контактного напряжения передачи, которое сопоставляют с

расчетным, принимают:

sHP = 0,45×( sHP1 + sHP2) ³ sНРmin

sHP = 0,45×( 466,39

+ 443,045) ³ 443,045

sHP = 409,246 ³ 443,045

Сопоставим

расчетное и допускаемое контактное напряжение:

σH ≤ σHP,

265,293

≤ 409,246 – условие выполнено.

Так

как ведётся расчёт быстроходной ступени двухступенчатого соосного редуктора, то процент недогруза значения не имеет.

12.

Проверочный расчет на контактную выносливость при действии максимальной

нагрузки

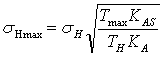

Действительное

напряжение sHmax определяют по формуле:

где

КAS = 3 – коэффициент внешней

динамической нагрузки при расчетах на прочность от максимальной нагрузки;

КA = 1 – коэффициент, учитывающий

внешнюю динамическую нагрузку, (определен ранее);

Тмах

/ TH = Кпер = 1,45(исходные

данные).

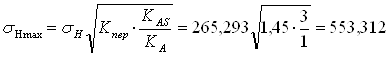

Таким

образом:

МПа. МПа.

Допускаемое

контактное напряжение при максимальной нагрузке, не вызывающее остаточных

деформаций или хрупкого разрушения поверхностного слоя sHPmax, зависит от способа

химико-термической обработки зубчатого колеса и от характера изменения

твердости по глубине зуба. Для зубьев, подвергнутых улучшению, принимают:

sHPmax1,2= 2,8sТ

тогда

sHPmax1= 2,8·690 =1932 МПа, sHPmax2= 2,8·540 =1512 МПа.

Проверка

условия прочности:

sHmax ≤ sHPmax1 → 553,312 МПа ≤ 1932 МПа

– условие выполнено;

sHmax ≤ sHPmax2 → 553,312 МПа ≤ 1512 МПа

– условие выполнено.

13.

Расчет зубьев на выносливость при изгибе

13.1.

Определение расчетного изгибного напряжения

Расчетом

определяют напряжение в опасном сечении на переходной поверхности зуба для

каждого зубчатого колеса.

Выносливость

зубьев, необходимая для предотвращения усталостного излома зубьев,

устанавливают сопоставлением расчетного местного напряжения от изгиба в опасном

сечении на переходной поверхности и допускаемого напряжения:

sF £ sFP.

Расчетное

местное напряжение при изгибе определяют по формуле, МПа:

sF =  ×KF×YFS×Yβ×Yε ×KF×YFS×Yβ×Yε

где

FtF = 820,342– окружная сила на

делительном цилиндре, Н;

bω = 39– рабочая ширина венца зубчатой передачи, мм;

m =

2,5– нормальный модуль, мм;

YFS – коэффициент, учитывающий форму зуба и концентрацию

напряжений определяется по формуле:

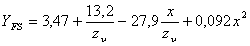

, ,

где x1 = x2 = 0 –

коэффициенты смещения;

zu1 = z1 / cos3β = 28/0,973 = 30,679 – эквивалентное число

зубьев шестерни,

zu2 = z2 / cos3β = 69/0,973 = 75,602 – эквивалентное число

зубьев колеса.

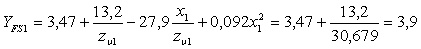

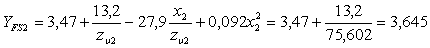

Тогда:

, ,

, ,

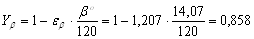

Yβ

– коэффициент, учитывающий наклон зуба определяется по формуле:

, ,

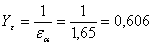

Yε – коэффициент, учитывающий перекрытие зубьев;

где

εβ – коэффициент осевого перекрытия

(определен при расчете расчетного контактного напряжения), т.к. eb = 1,207 ³ 1,то

KF – коэффициент нагрузки принимают по формуле:

KF = KA×KFu×KFb×KFa,

где KA

= 1– коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в

циклограмме нагружения);

KFu

=

1,4– коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении

до зоны резонанса определяется по таблице.

KFb

= 1,07 – коэффициент, учитывающий неравномерность распределения нагрузки по

длине контактных линий (по графику);

KFa

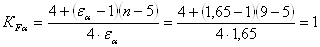

– коэффициент, учитывающий распределение нагрузки между зубьями определяется в

зависимости от значения εβ.

так как εβ

=1,245> 1, то KFa

определяется по следующей формуле:

, ,

где

n – степень точности по нормам

контакта (уже определена);

ea –

коэффициент торцового перекрытия.

Таким

образом:

KF = KA×KFu×KFb×KFa = 1×1,4×1,07×1 = 1,494.

Тогда:

sF1 =  ×KF×YFS1×Yβ×Yε = ×KF×YFS1×Yβ×Yε =  ×1,494×3,9×0,858∙0,606 = 25,49 МПа, ×1,494×3,9×0,858∙0,606 = 25,49 МПа,

sF2 =  ×KF×YFS2×Yβ×Yε = ×KF×YFS2×Yβ×Yε =   ×1,494×3,645×0,0,858∙0,606 = 23,823 МПа. ×1,494×3,645×0,0,858∙0,606 = 23,823 МПа.

13.2 Допускаемые напряжения в проверочном расчете на изгиб.

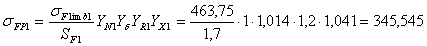

Допускаемым напряжением sFP

определяются по формуле:

sFP

=  ×YN×Yδ×YR×YX

, ×YN×Yδ×YR×YX

,

где sFlimb

– предел выносливости зубьев при изгибе, соответствующий базовому числу циклов

напряжений, МПа определяется по формуле:

sFlimb

=s0Flimb×YT×Yz×Yg×Yd×YA

,

где s0Flimb

– предел выносливости при отнулевом цикле изгиба,

для колес из стали марки 40Х, подверженных улучшению s0Flimb = 1,75ННВ МПа.

s0Flimb1 = 1,75*265 =

463,75МПа. s0Flimb2 = 1,75*250=437,5

МПа.

YT

принимают YT1

= YT2

= 1, поскольку в технологии изготовления шестерни и колеса нет отступлений от примечаний

к соответствующим табл. – коэффициент, учитывающий технологию изготовления;

Yz

– коэффициент, учитывающий способ получения заготовки зубчатого колеса для

поковки Yz1

= 1 и Yz2

= 1;

Yg

–

коэффициент, учитывающий влияние шлифования передней поверхности зуба Yg1

= Yg2

= 1, так как шлифование не используется;

Yd

– коэффициент, учитывающий влияние деформационного упрочнения или

электрохимической обработки переходной поверхности, Yd1

= Yd2

= 1, так как отсутствует деформационное упрочнение;

YA = 1– коэффициент, учитывающий влияние двустороннего приложения нагрузки

так как одностороннее приложение нагрузки.

Тогда:

sFlimb1 =s0Flimb1×YT×Yz×Yg×Yd×YA = 463,75×1×1×1×1×1 = 463,75 МПа;

sFlimb2 =s0Flimb2×YT×Yz×Yg×Yd×YA = 437,5×1×1×1×1×1 = 437,5 МПа.

SF = 1,7 – коэффициент запаса прочности определяется в зависимости от

способа термической и химико-термической обработки;

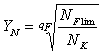

YN – коэффициент долговечности находится по формуле:

но не менее

1, но не менее

1,

где

qF – показатель степени;

NFlim – базовое число циклов перемены напряжений, NFlim = 4×106 циклов;

NК

– суммарное число циклов перемены напряжений, уже определены:

NK1

= 1069∙106 циклов,

NK2

= 428∙106 циклов.

Так

как

NK1 > NFlim = 4×106 и NK2 > NFlim, то YN1 = YN2 =1.

Yδ – коэффициент, учитывающий градиент напряжения и

чувствительность материала к концентрации напряжений находится в зависимости от

значения модуля m по формуле:

Yδ = 1,082 – 0,172∙lgm = 1,082 – 0,172∙lg2,5= 1,014.

YR – коэффициент, учитывающий шероховатость переходной поверхности: при

улучшенииYR1,2 = 1,2.

YX – коэффициент, учитывающий размеры зубчатого колеса определяется по

формуле:

YX1

= 1,05 – 0,000125∙d1 = 1,05 – 0,000125×72,165 = 1,041,

YX2

= 1,05 – 0,000125∙d2 = 1,05 – 0,000125×177,835 = 1,028.

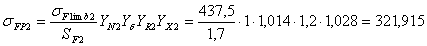

Таким образом:

МПа, МПа,

МПа. МПа.

Сопоставим

расчетные и допускаемые напряжения на изгиб:

sF1 = 25,49

< sFP1 = 345,545,

sF2 =23,823

< sFP2 = 321,915.

Условие

выполняется.

13.3

Расчет на прочность при изгибе максимальной нагрузкой

Прочность зубьев, необходимая для предотвращения остаточных

деформаций, хрупкого излома или образования первичных трещин в поверхностном

слое, определяют сопоставлением расчетного (максимального местного) и

допускаемого напряжений изгиба в опасном сечении при действии максимальной

нагрузки:

sFmax £ sFPmax.

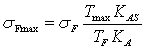

Расчетное

местное напряжение sFmax, определяют по формуле:

, ,

где

КAS = 3 – коэффициент внешней

динамической нагрузки при расчетах на прочность от максимальной нагрузки;

КA = 1 – коэффициент, учитывающий

внешнюю динамическую нагрузку, (определен ранее);

Тмах

/ TF = Кпер = 1,45(исходные

данные).

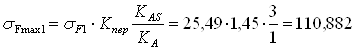

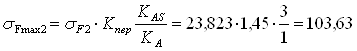

Таким

образом:

МПа, МПа,

МПа. МПа.

Допускаемое

напряжение sFPmax определяют раздельно для зубчатых колес

(шестерни и колеса) по формуле:

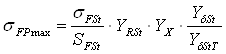

, ,

где

σFSt – предельное напряжение зубьев при

изгибе максимальной нагрузкой, МПа; определяем по приближённой зависимости:

σFSt ≈ σFlimb×YNmax×KSt

где

σFlimb – предел выносливости зубьев при

изгибе, соответствующий базовому числу циклов напряжений, МПа;

σFlimb1 = 463,75 МПа σFlimb2 = 437,5 МПа

YNmax1,2 = 4 (т.к. qF =

6)– коэффициент, учитывающий влияние деформационного упрочнения.

KSt1,2 = 1.3 (т.к. qF =

6)– коэффициент, учитывающий различие между предельными напряжениями,

определёнными при ударном, однократном нагружении и при числе ударных

нагружений N = 103;

Тогда:

σFSt1

≈ σFlim1×YNmax1×KSt1 = 463,75∙4∙1,3 = 2411,5МПа,

σFSt2

≈ σFlimb2×YNmax2×KSt2 = 437,5×4×1,3 = 2275 МПа.

SFSt = 1,75 – коэффициент запаса прочности;

YX – коэффициент учитывающий размер зубчатого колеса, определяется по

формуле. YX1 = 1,041, YX2

= 1,028 (определены ранее).

коэффициент

YRSt= 1 и отношение YdSt /YdStT = 1.

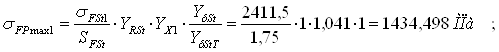

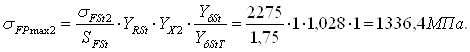

Получим:

Проверка

условия прочности:

sFmax1 ≤ sFPmax1 → 110,882 МПа ≤ 1434,498

МПа – условие выполнено;

sFmax2 ≤ sFPmax2 → 103,63 МПа ≤ 1336,4 МПа

– условие выполнено.

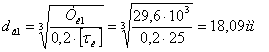

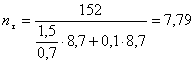

Проектный расчет валов редуктора

Расчет

выполняем на кручение по пониженным допускаемым напряжениям.

Крутящие

моменты в поперечных сечениях валов:

ведущего

Тк1=29,6.103 Н.мм;

промежуточного

Тк2=72,157.103Н.мм;

выходного

Тк3=175,901.103Н.мм;

Ведущий

вал.

Диаметр

выходного конца при допускаемом напряжении [τк] = 25МПа

Принимаем

dв1=18мм.

Диаметр

под подшипниками примем dп1=25мм; диаметр шейки для упора

подшипника ddn1=25мм.

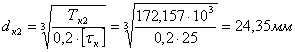

Промежуточный

вал.

Определяем

диаметр под колесо dк2 при допускаемом напряжении [τк]

= 25МПа

Принимаем

dк2=235мм; диаметр под подшипники dп2=30мм.

Выходной

вал.

Определяем

диаметр выходного конца вала dв3 при допускаемом напряжении [τк]

= 15МПа

Примем

dв3=40мм; диаметр под подшипники dп3=45мм; диаметр под цилиндрическое

зубчатое колесо dк3=48мм; диаметр шейки для упора

подшипника dδn3=51мм

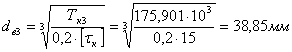

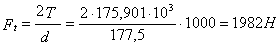

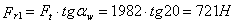

Проверочный расчет тихоходного (выходного) вала

Рассчитаем

нагрузки, возникающие в зубчатом зацеплении [3].

Окружное

усилие:

. .

Радиальное

усилие:

Осевое

усилие равно нулю, так как передача прямозубая.

Определим

реакции в опорах.

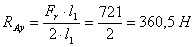

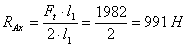

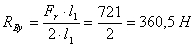

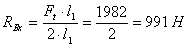

; ;  , ,

; ;  . .

Из

эпюры изгибающих моментов видно, что наиболее опасное сечение – в месте

шпоночного паза для установки зубчатого колеса. Рассчитаем коэффициент запаса в

этом сечении.

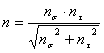

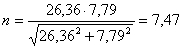

Условие прочности вала имеет вид

, ,

где

n – общий коэффициент запаса в

рассматриваемом сечении вала;

[n] – допускаемый коэффициент запаса, [n] = 2,5;

Общий коэффициент запаса определяется по формуле (стр. 95

[2])

, ,

где ns – коэффициент запаса прочности по нормальным напряжениям;

nt –коэффициент запаса прочности по касательным напряжениям.

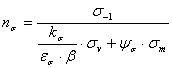

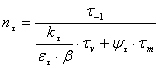

При длительном сроке службы вала по [2]

, ,

, ,

где sт,tт – средние значения цикла нормальных

напряжений изгиба и кручения,по [2]:

tт=tv= , ,

где Мк – крутящий момент на валу;

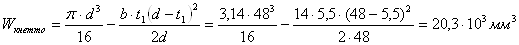

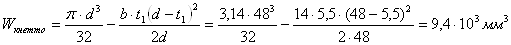

Wкнетто –

момент сопротивления кручению, по [2]:

, ,

где b –

ширина шпоночного паза;

t1 – глубина

шпоночного паза вала;

d – диаметр вала под колесом.

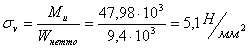

sv и tv

– амплитуды циклов нормальных и касательных напряжений.

, ,

где Ми – изгибающий момент на валу;

Wкнетто –

момент сопротивления изгибу, по [2]:

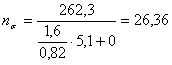

s-1 и t-1 – пределы выносливости материала вала

при симметричном цикле изгиба и кручения, для углеродистой стали по [2]:

s-1 = 0,43sв =0,43*610=262,3Н/мм2, t-1 =0,58s-1 =0,58*262,3=152 Н/мм2;

sт=0,

так как осевое усилие на колесе равно нулю;

ys и yt – коэффициенты, характеризующие чувствительность материала к

асимметрии цикла изменения напряжений изгиба и кручения, для для углеродистых

сталей, yt = 0,1;

b – коэффициент, учитывающий влияние шероховатости

поверхности;

es, et – масштабные факторы для нормальных и касательных

напряжений, по таб. [2] es=0,82, et =0,7;

ks, kt -

эффективный коэффициенты концентрации нормальных и касательных напряжений по

таб. [2] ks=1,6, kt=1,5;

После подстановки:

Коэффициент запаса прочности:

> [n]=2,5 > [n]=2,5

Условие прочности выполнено.

Выбор подшипников

На

ведущем валу по справочнику [1] выбираем шариковые радиальные однорядные подшипники

средней серии диаметров ГОСТ 8338-75.

D=62мм;

d=25мм; В=17мм, где

D –

диаметр наружного кольца подшипника,

d –

диаметр внутреннего кольца подшипника,

В

– ширина подшипника.

На

промежуточном валу по справочнику [1] выбираем шариковые радиальные однорядные

подшипники средней серии диаметров ГОСТ 8338-75.

D=72мм;

d=30мм; В=19мм.

На

выходном валу по справочнику [1] выбираем шариковые радиальные однорядные

подшипники особолегкой серии диаметров ГОСТ 8338-75.

D=85мм;

d=45мм; В=19мм.

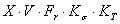

Расчет

подшипников выходного вала на долговечность.

Расчет

подшипников на долговечность производится по формуле [2]:

, где , где

С

– динамическая грузоподъемность подшипника, С=16000

р

– показатель степени. При точечном контакте р=3,

Р

– эквивалентная нагрузка.

Р= ,при ,при  и Fa, и Fa,

Fr – радиальная нагрузка, действующая на подшипник,

Х

– коэффициент радиальной нагрузки, Х=1,

V –

коэффициент вращения. Так как вращается внутреннее кольцо, то V=1,

Кσ

– коэффициент безопасности, Кσ=1,

Кт

– температурный коэффициент, Кт=1.

Исходя

из данных, полученных при расчете вала на прочность определяем суммарные

реакции:

Подставляем

все необходимые значения в формулу для нахождения эквивалентной нагрузки:

Р=( =1.1.1055.1.1=7243,5Н. =1.1.1055.1.1=7243,5Н.

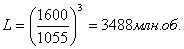

Рассчитываем

долговечность млн. об.:

, ,

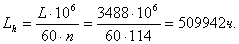

Рассчитываем

долговечность, ч:

, ,

где

n=114 об/мин – частота вращения

ведомого вала.

Подбор

и расчет шпонок.

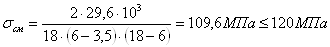

Ведущий

вал.

Диаметр

шейки вала, соединяемой со ступицей звездочки цепной передачи, d=18мм. По таблице [1] выбираем

призматическую шпонку по ГОСТ 8788-68, сечение и длина шпонки  глубина паза t1=3,5. глубина паза t1=3,5.

Проверяем

шпоночное соединение на смятие по формуле:

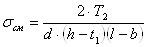

, где , где

Т2

– крутящий момент на ведущем валу, Т2=29,6.103Н.мм,

d –

диаметр шейки вала, соединяемой со звездочкой,

h –

высота шпонки,

t1

– глубина паза

вала,

b –

ширина шпонки

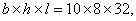

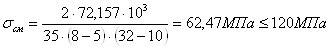

Промежуточный

вал.

Диаметр

шейки вала, на которую насажено колесо, d=35мм. По таблице [1] выбираем призматическую шпонку по ГОСТ

8788-68, сечение и длина шпонки  глубина паза t1=5. глубина паза t1=5.

Проверяем

шпоночное соединение на смятие:

Т3

– крутящий момент на промежуточном валу, Т3=72,157.103Н.мм,

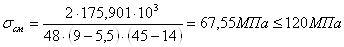

Выходной

вал.

Диаметр

шейки вала, на которую насажено цилиндрическое колесо, d=48мм. По таблице [1] выбираем призматическую шпонку по ГОСТ

8788-68, сечение и длина шпонки  глубина паза t1=5,5. глубина паза t1=5,5.

Проверяем

шпоночное соединение на смятие

Т4

– момент на выходном валу, Т4=175,901.103Н.мм,

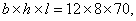

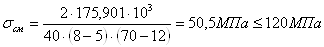

Диаметр

шейки вала, на котором расположена муфта МУВП, d=40мм. По таблице [1] выбираем призматическую шпонку по ГОСТ

8788-68, сечение и длина шпонки  глубина паза t1=5. глубина паза t1=5.

Проверяем

шпоночное соединение на смятие

Компоновка редуктора

Конструктивные

размеры корпуса редуктора по [2].

Толщина

стенок корпуса и крышки.

δ

= 0,025 . aw +3 = 0,025.125+3 = 6.125мм. Принимаем δ = 8мм.

δ1

= 0,02 . aw +3 =

0,02.125+3 = 5,5мм. Принимаем δ1 = 7,5мм.

Толщина

фланцев корпуса и крышки:

-

верхнего фланца корпуса:

S =

1,5.δ = 1,5.8 = 12мм. Принимаем S = 12мм.

-

фланца крышки редуктора:

S1 = 1,5.δ1

= 1,5.7,5 = 11,25мм.

-нижнего

фланца корпуса:

S2 = 2,35.δ = 2,35.

8 = 18,8мм. Принимаем S2 = 19мм.

Диаметры

болтов:

ü

фундаментных:

d1 = 0,033.aw+12 = 0,033.125+12 =

16,125мм.

Принимаем

фундаментные болты М18.

крепящих

крышку к корпусу у подшипника:

d2 = 0,725.d1 = 0,725.18 = 13,05мм.

Принимаем

болты с резьбой М14.

ü

Болтов,

соединяющих крышку и корпус:

d3 = 0,55.d1 = 0,55.18 = 9,9мм.

Принимаем

болты с резьбой М10.

Ширина

опорной поверхности нижнего фланца корпуса

m= K+1,5d=37+1,5×8= 49

Принимаем

50.

Толщина

ребер корпуса

c1=0,9.δ = 0,9.8

= 7,2

Минимальный

зазор между колесом и корпусом

в

= 1,2.δ = 1,2.8 = 9,6

Принимаем

10

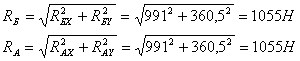

Выбор муфты

Для соединения валов редуктора сдругими узлами имеханизмами применяем

муфту упругую втулочно-пальцевую. Эта муфта обладает достаточной податливостью,

позволяющей компенсировать значительную несоосность валов.

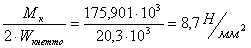

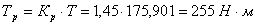

Расчетный вращающий момент определим по формуле (4.1):

, ,

где Т = 175,901 Н×м

для тихоходного вала.

По диаметру конца быстроходного вала d = 40 мм и

расчетному моменту Тр = 255 Н×м выбираем муфту с номинальным вращающим

моментом Т = 500 Н×м

[2, табл. 11.5, с. 277].

При предельно допустимых для муфты смещениях радиальная сила и

изгибающий момент от нее невелики, поэтому при расчете валов и их опор этими

нагрузками можно пренебречь.

Выбор способа смазки

редуктора

Смазывание зубчатых зацеплений осуществляется окунанием в

масло, заливаемое внутрь корпуса до погружения конического колеса на всю длину

зуба.

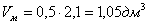

Объем масляной ванны (принимается из расчета 1дм3

на 1кВт передаваемой мощности):

Устанавливаем вязкость масла [2, табл. 8.8, с. 253]:

В быстроходной паре при окружной скорости V=2,69 м/с рекомендуемвязкость масла

равна 81,5 сСт; в тихоходной V=1,08

м/с и рекомендуемая вязкость масла равна 118 сСт. Среднее значение: υ= 100

сСт.

По табл. 8.10 [2] принимаем масло индустриальное И-100А (по

ГОСТ 20799-75*).Подшипники смазываются тем же маслом за счет разбрызгивания.

Уровень масла контролируется жезловым маслоуказателем при

остановке редуктора.

Выбор уплотнений

В качестве уплотнений принимаем манжеты резиновые

армированные (по ГОСТ 8752 – 70) – манжета 1-32´52-3, манжета 1-40´60-3.

Выбор шероховатости поверхностей.

Шейки валов под подшипники и шестерни – 1,25...2,5, под

манжеты – 0,32.

Торцы буртов под подшипники и шестерни – 2,5.

Поверхность зубьев – 2,5.

Остальные обработанные поверхности – 12,5.

Выбор посадок.

Посадки

назначаем в соответствии с указаниями, данными в [2, табл. 8,11].

Посадки

зубчатых колес на валы  . .

Посадки

муфт на валы  . .

Посадки

распорных втулок на валы  . .

Посадки

крышек в гнезда под подшипники  . .

Шейки

валов под подшипники выполняем с отклонением вала k6.

Шейки

валов под уплотнения – с отклонением h8.

Отклонение

отверстий в корпусе под наружные кольца подшипников H7.

Сборка редуктора.

Перед

сборкой внутреннюю полость корпуса редуктора тщательно очистить и покрыть

маслостойкой краской.

Сборка

производится в соответствии со сборочным чертежом редуктора, начиная с узлов

валов:

-

на ведущий вал насаживают шарикоподшипники, предварительно нагретые в масле до

80 – 100 °С, и монтируют

в стакане, обеспечивая натяг подшипников; на месте соединения вала со

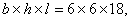

звездочкой закладывают шпонку 6 х 6 х 18.

-

в промежуточный вал закладывают шпонку 10 х 8 х 32 и напрессовывают зубчатое

колесо до упора в бурт; затем надевают распорную втулку, устанавливают

щарикоподшипники, предварительно нагретые в масле;

-

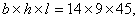

в выходной вал закладывают две шпонки 14 х 9 х 45 и 12 х 8 х 70 напрессовывают

зубчатое колесо до упора в бурт вала; затем надевают распорную втулку и

устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные

валы укладывают в основание корпуса редуктора и надевают крышку корпуса,

покрывая предварительно поверхности стыка крышки и корпуса пастой «Герметик»

УЗО-М. Для центровки устанавливают крышку на корпус с помощью двух конических

штифтов; затягивают болты, крепящие крышку к корпусу.

После

этого ставят крышки подшипников с комплектом металлических прокладок для

регулировки.

Перед

постановкой сквозных крышек в проточки закладывают манжеты. Проверяют

проворачиванием валов отсутствие заклинивания подшипников (валы должны

проворачиваться от руки) и закрепляют крышки винтами.

Затем

ввертывают пробку маслоспускного отверстия и жезловый маслоуказатель.

Заливают

в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из

технического картона; закрепляют крышку болтами.

Собранный

редуктор обкатывают и подвергают испытанию на стенде по программе,

устанавливаемой техническими условиями.

ЛИТЕРАТУРА

1.

Анурьев В.И.

Справочник конструктора – машиностроителя. Куйбышев. М.: Машиностроение 1978.

2.

Курсовое проектирование деталей машин: Учеб. Пособие для техникумов/С.А.

Чернавский, Г.М. Ицкович, К.Н. Боков и др. – М.: Машиностроение, 1979. – 351

с.: ил. - 357 экз.

3.

Основы проектирования деталей машин. В.Л. Устиненко, Н.Ф. Киркач, Р.А.

Баласанян.- Харьков: Вища школа. 1983.- 184 с.

4.

Методическое пособие

по расчету цепных передач. Сост. Авдонченкова Г.Л., Пахоменко А.Н. Тольятти:

ТолПИ, 1998 г.

Расчет и проектирование

цилиндрических зубчатых передач: метод. указания к выполнению курсовой работы

по дисциплине «Детали машин» /сост. Мельников П. А., Пахоменко А. Н. –

Тольятти, ТГУ, 2003г.

|